東莞宏標五金機械有限公司

聯系人:鹿先生

手機:18676937698

手機:18688639300

熱線:0769-85352259

0769-82751699

郵箱:xie@hongbiaojx.com

網址:www.cbdrail.com

地址 :廣東省東莞市長安鎮廈崗建安路金銘國際18棟19-20號

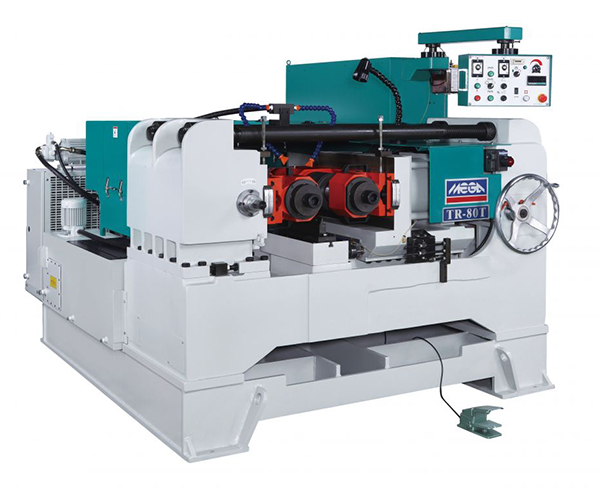

全自動液壓滾絲機作業原理

全自動液壓滾絲機上冷軋加工小模數漸開線花鍵的原理。L、R是參數相同的一對漸開線滾軋輪,別離設備在滾絲機的兩根主軸上,一起能夠在傳動安排的驅動下同向同步旋轉。R輪可由油缸驅動進行徑向進給運動,L輪能夠經過調整安排的調整和R輪在工件P表面的壓痕重合。工件P以兩中心孔定位夾緊,調整夾具能夠使得工件軸向移動,在受力時可繞夾具上過點和機床主軸平行的軸線搖晃一個角,然后能夠確保工件在冷軋進程中一直堅持和兩滾軋輪處于自在對滾狀況。與此一起,便于裝夾工件,滾軋輪的布局標準、形位公差以及技能需求參照滾絲輪及其圓柱丈量齒輪擬定,滾軋輪的公法線長度或者是跨棒距M按齒輪工中花鍵材料核算,所需要的材料能夠選用Cr12MoV(硬度59~62HRC)

新型液壓滾絲機三大特色:本機的兩主軸作同步、同方向滾動,活動主軸在液壓壓力推動下作水平方向的進給運動,兩滾絲輪液壓工件,使之成為要求的螺紋及其它形狀。本機首要由機架、傳動箱、固定主軸箱、活動主軸座、尾座液壓體系和電器部分組成。固定主軸座及活動主軸座首要用于裝置滾絲、滾絲輪牙位調整,以及工件螺紋的錐度調整。本機的兩主軸中心距調整為兩主軸座別離對中調整,即工件滾壓時處于機器中心方位。液壓長工件應使工件穿過傳動箱較為方便。

1.主機體為一箱形鑄件,其上部平面裝置AB座、滑動座、電氣控制箱,下部有兩個蓄油池,用于蓄裝冷卻液。

2.動力分配箱首要裝置有各種齒輪、軸、交換齒輪箱,該箱功能是主電機傳給箱,經減速機把動力勻速傳給兩根輪桿,箱體中心為一空齒輪,以方便長工件經過。

3.液壓體系是滾絲機的首要體系,它首要使滑動座做進給運動和退回運動。

全自動液壓滾絲機長處:

1、它能夠在鋼筋剝肋之后再進行滾軋、螺紋牙型的精度十分高,且直徑大小的一致性也是十分好的;

2、它的結構緊湊,操作簡略,螺紋加工速度比其它設備要明顯的快;

3、咱們將它的剝肋設備稱為"傻瓜型",也就是易學易懂,剝肋尺寸的安穩性十分的好;

4、只要進行一次鋼筋裝卡就能夠完成螺紋的加工,對于絲頭的加工功率也是很高的;

5、其自動性很強,能夠自動漲刀、自動退回,而且設備產生的噪音也是很小的;

6、它的接頭質量安穩可靠,接頭強度比平常的母材要高;

7、它加工的鋼筋品種范圍比較廣,占用的設備少。